Bedeutung des Drehrohröfen-Vorheaters bei der Zementproduktion Hier werden die Rohstoffe vor dem Eintreten in den Ofen auf Glut erhitzt. Erst wenn der Klinker in einem Zement-Drehrohr ofen erhitzt wurde, war es möglich, effizienter und sauberer zu produzieren.

Abgesehen von dem Umweltfaktor der Entgleisung ist Energieeffizienz möglicherweise eine der drohenden Herausforderungen bei der Zementproduktion. Sie verbraucht viel Energie im Produktionsprozess, daher kann die Reduktion dieses Verbrauchs die Produktionskosten senken und sowohl wirtschaftlich als auch umweltfreundlich vorteilhaft sein. Dieser Typ von Schachtöfenvorheizer-Prozess ist darauf ausgelegt, sowohl den Kraftstoffverbrauch als auch die Emissionen in der Zementproduktions[]-Anlage zu reduzieren.

Vorheizen ist der Prozess, bei dem das Rohmaterial durch eine Reihe von Wirbeln oder Heizern geleitet wird, die allmählich auf die erforderliche Temperatur erhitzt werden. Dieses Material wird dann in einen Drehofen geführt, der seinerseits mit präziser Temperatur und natürlich Zementklinker versorgt wird. Der Vorheizerprozess des Ofens reduziert den Brennstoffbedarf zur Erwärmung der Rohstoffe, minimiert Energieverschwendung und Emissionen.

Vergangenheit und Zukunftsaussichten des Vorheizerprozesses im Schachtöfen in Zementwerken

Der Backofen-Vorhitzprozess bietet der industriellen Fertigung eine Reihe von Vorteilen. Der erste ist, dass er Emissionen und Treibstoffverbrauch reduziert und somit der Umwelt hilft, insbesondere in Zehntausenden von Zementanwendungen. Darüber hinaus verbessert er die Qualität des Zements durch die Optimierung seiner chemischen Reaktionen, die während der Herstellung auftreten.

Es gibt auch eine Reduktion der Staub- und Schadstoffemissionen in die Atmosphäre während der Produktion mit dem Backofen-Vorhitzprozess. Das Ergebnis ist eine sauberere und effizientere Fertigungsmethode, die nicht nur die Umwelt verbessert, sondern auch einen Vorteil für eine bessere Produktion insgesamt bietet.

Wichtig für die nachhaltige Industrie: Weiterentwicklung von Backofen-Vorheater-Prozessinnovationen. Es ist eine ständige Herausforderung, neue Technologien und Techniken in den Bereichen Vorheizen, Energieeinsparung und auch Reduktion von Emissionen zu entwickeln. Heutzutage werden fortgeschrittene Computersimulationen und -modelle zur effektiven Gestaltung von Vorheatersystemen mit höherer Wärmeübertragungs-effizienz eingesetzt, was den Treibstoffverbrauch reduziert.

Nachhaltige Alternativen können alternative Biomasse oder Abfallbrennstoffe für das Vorheizen umfassen. Dies spart Brennstoff und trägt dazu bei, Emissionen und Abfälle zu reduzieren, die aufgrund der Zementproduktion negative Umweltauswirkungen haben.

Es können verschiedene Probleme im Heizprozess des Backofen-Vorheaters auftreten, die sich auf seine beste Leistung auswirken können. Zum Beispiel kann sich Material in den Vorheater-Türmen anlagern, was die Prozesseffizienz beeinträchtigen und zu einem höheren Energieverbrauch sowie Emissionen führen kann.

Daher ist es notwendig, dass Sie das Vorheizsystem regelmäßig warten und reinigen. Spezialisierte Werkzeuge, die Hochdruck-Wasserstrahlen verwenden, können alle Arten von Verstopfungen entfernen.

Das andere Problem ist die Verwendung unterschiedlicher Rohstoffe beim Zementherstellungsprozess, die normalisiert werden müssen, um ihre endgültige Form zu erreichen. Sie werden feststellen, dass sich die Zusammensetzung der Rohstoffe stark unterscheiden kann, was den Trocknungsprozess der Pfefferkörner vor der Sterilisierung beeinflusst. Eine mögliche Lösung für Hersteller besteht darin, fortschrittliche Prozesssteuerungssysteme einzusetzen, die z. B. in der Lage sind, den Vorheizschritt entsprechend den angepassten Rohstoffkomponenten und -zusammensetzungen zu modifizieren.

Der Prozess im Drehofenvorheizer ist entscheidend für die Zementherstellung. Er trägt dazu bei, die Energieeffizienz zu verbessern, Emissionen zu reduzieren, die Produktionsqualität zu erhöhen und den ökologischen Fußabdruck zu minimieren. Nachhaltige Praktiken in der Industrie erfordern dasselbe wie überall sonst: kontinuierliche Verbesserungen an Vorheizersystemen und die Nutzung alternativer Brennstoffe.

Aufgrund von Problemen wie Materialansammlung und Fütterungsvariabilität stellen solche Herausforderungen dar, aber häufigere reguläre Wartungs- und Reinigungsarbeiten, koordiniert mit fortgeschrittenen Prozesskontrollsystemen, sollten es einem Werk ermöglichen, diese Bedenken zu überwinden und bestmöglich zu performen. Die erheblichen Herausforderungen im Drehrohr Ofen- und Vorheaterprozess können durch den Fokus auf kontinuierliche Verbesserungen bewältigt werden, damit eine effektive, nachhaltige Produktion so konstant wie möglich für Zementhersteller gewährleistet ist.

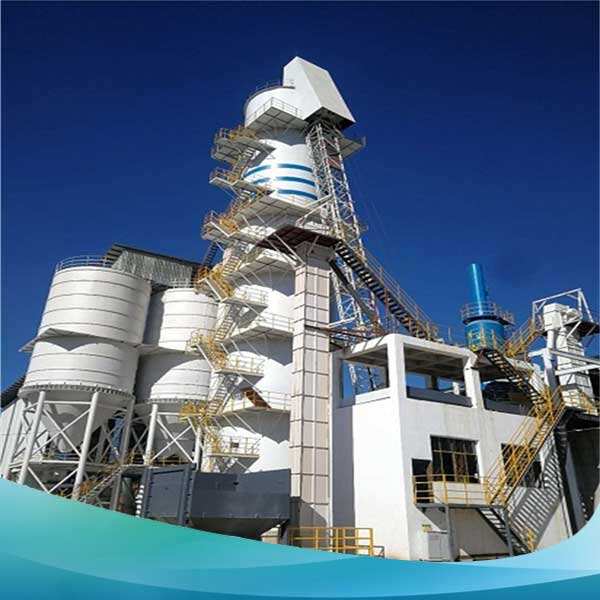

AGICO verfügt über ein professionelles technisches Team, das sich auf EPC-Turnkey-Projekte spezialisiert hat, die den Entwurf, die Fertigung, Installation, Inbetriebnahme und Wartung sowie viele andere Schachtrohrvorheizerprozesse umfassen. AGICO bietet einen vollständigen Service vor dem Verkauf, während des Verkaufs sowie nachverkaufliche technische Unterstützung.

mehr als 20 Jahre wurden der Entwicklung, Forschung, Herstellung und Installation des Kalkofens gewidmet. Es handelt sich um einen vollständigen Schachtrohrvorheizerprozess mit dem geringsten Investitionsaufwand. Der Kalkofen ist von langer Lebensdauer, Sie können uns vertrauen für eine makellose Leistung und einen hochwertigen Kalkofen.

Seit langer Zeit verfügt AGICO über ein professionelles technisches Team, einen reifen Produktionsprozess für Schachtöfen mit Vorhitzereinheit, reiche Produktionserfahrung und hat ein vollständiges technisches Managementsystem für Schachtöfen entwickelt, das die energiesparende und umweltschonende Kalkschachtofen-Technologie vervollkommnet. Diese Technologie zeichnet sich durch geringe Investitionskosten, hohe Automatisierungsqualität, erstklassige Produktqualität, niedrigen Energieverbrauch, lange Betriebsdauer des Ofens und Umweltschutz aus. Sie wird in der Metallurgie eingesetzt sowie in den Bereichen Nichteisenmetalle, Chemie, Baustoffe, verschiedenen Industrien und Tiefverarbeitungsindustrien.

das Unternehmen hat sich hauptsächlich mit Ingenieurdesign und Programmgestaltung beschäftigt, Bereitstellung von Spezialausrüstung sowie Installation und Inbetriebnahme, Personaltraining, Ofendienstleistungen, Start der Öfen sowie Erreichen der Produktion eines energieeffizienten und nachhaltigen Kalkschaftsofens. Es wurden nacheinander Kalköfen mit Vorhitzeprozess gebaut, die mit Volumen von 150m³, 170m³, 200m³, 250m³, 350m³, 500m³ usw. in Betrieb genommen wurden. Der Erfolg war verblüffend! Durch die Nutzung der neuesten Technologie wurde der Kokskalkschaftofen und der Gasbrennkalkschaftofen entworfen, und es wurden Entwurfsvereinbarungen mit zahlreichen Unternehmen abgeschlossen.