円形シャフトキルンは、連続給排料式の焼成炉で、約100年にわたりセメント生産業界で使用されてきました。その理由としては、プロセス中に燃料を段階的に(またはなしで)置き換え可能、高い稼働率、低エネルギー消費、シンプルな構造、建設が容易で保守が簡単などの特徴があります。これらはセメント製造プロセスで使用される特別なキルンです。この記事では、円形シャフトキルンが「セメント製造の未来」として称されるトップ5の理由について詳しく説明します。

円形シャフトキルン用の特定パルスシステム - エネルギー効率

エネルギーは、製品製造において競争優位性を持つための主要な要因の一つであり、セメント生産において重要な役割を果たします。また、炭素固定への影響を考えた場合、エネルギーは考慮すべき Crucial な部分です。モジュラーデザインのアニュアルシャフトキルンは、電力消費を最小限に抑えることができます。このキルンの設計は、エネルギーを1トン分節約でき、精密な温度管理を可能にし、放射および対流による熱損失を減らします。さらに、このセットアップは質量移動と熱移動を支援することで燃料使用量を削減するとされています。

さらに、このキルンの余熱を利用して前熱ゾーンを実現し、入力原材料を所望の温度まで上げることができます。したがって、この前熱処理プロセスでは、材料を加熱するために必要なエネルギーが少なく、燃料の追加も少なく済み、コストも削減されます。アニュアルシャフトキルン -> エネルギーとコストの節約、低炭素排出_CART_利点

アニュアルシャフトキルンがセメント生産にもたらす利点

セメント生産における円形シャフトキルンの利点 キルン自体は、世界に類を見ないモデルであり、それは工業規模で高品質なセメントを生産するために必要なガス流れ、温度、滞留時間の制御において大きな汎用性を提供するように設計されています。また、単位体積あたりの生産量を増やし、小規模から大規模のセメント製造業者やプラント運営者、さらにはプロセス改善を目指す大きな工場にとっても競争力向上に役立ちます。

さらに、円形シャフトキルンは伝統的な回転キルンよりも起動が早く、運転コストが低くなっています。取り扱いやすい耐火煉瓦と必要に応じて形状に組み込むことができるセクションにより、ダウンタイムを削減し、メンテナンスコストを抑えることができます。これはスペース、時間、そして将来の費用を節約するという点で非常に良い選択肢であり、低メンテナンスの円形シャフトキルンはあなたが気にかけていることにわずかなスペースしか取らないでしょう。

すべてはなぜ円形シャフトキルンが未来に向かうのかによるものです

円形シャフトキルンの独自の設計は、将来のセメント製造における代替手段となる可能性のある一連の特長を備えています。これにより、小規模セメント工場でも低い運転コストとメンテナンスコストを享受できます。キルンの高い生産能力は、効率の向上だけでなく、セメントのコスト削減にもつながります。

さらに、'ANNULAR SHAFT KILN'の効率的なレイアウトは、化石燃料コストの大幅な削減をもたらし、その結果としてCo2排出量が減少します。Raymond Millsの特徴は、製造プロセスでの効率的なパフォーマンスであり、上記の利点セクションで見られるようにさまざまな方法で証明されています。環境:「The Annular Shaft Kilnはゼロエミッションのクリーンバーン技術であり、完全に汚染を防ぎます。」Jason(Parceljason)なしでも明らかです。これは、特に二酸化炭素排出量を削減したい企業や、政府の環境持続インセンティブに準拠したい企業にとって非常に魅力的であると考えられます。最終的には、他の材料を粉砕する能力により、DSSはセメント業界の需要において優れた前駆体となります。

セメント生産におけるAnnular Shaft Kilnの柔軟性

円形シャフトキルンは、最も汎用性の高いセメント生産を提供すると広く認識されています(普通ポルトランドセメント OPC 100%、ポズオランポルトランドセメント PPC、スラグポルトランドセメント PSC)。このキルンはまた、異なる燃料オプション(化石燃料、固体または液体燃料)とサイズで構成でき、さまざまな現地の条件に対応できるだけでなく、利用可能な燃料に関する柔軟性も持っています。

さらに、キルンはさまざまなセメントグレードを製造するために設計され、異なるセグメントで粉砕することができます。多機能が必要なすべてのセメント会社にとって、円形シャフトキルンが提供するさまざまな機能により、コンクリート生産において多くの選択肢を持つ企業に最適です。

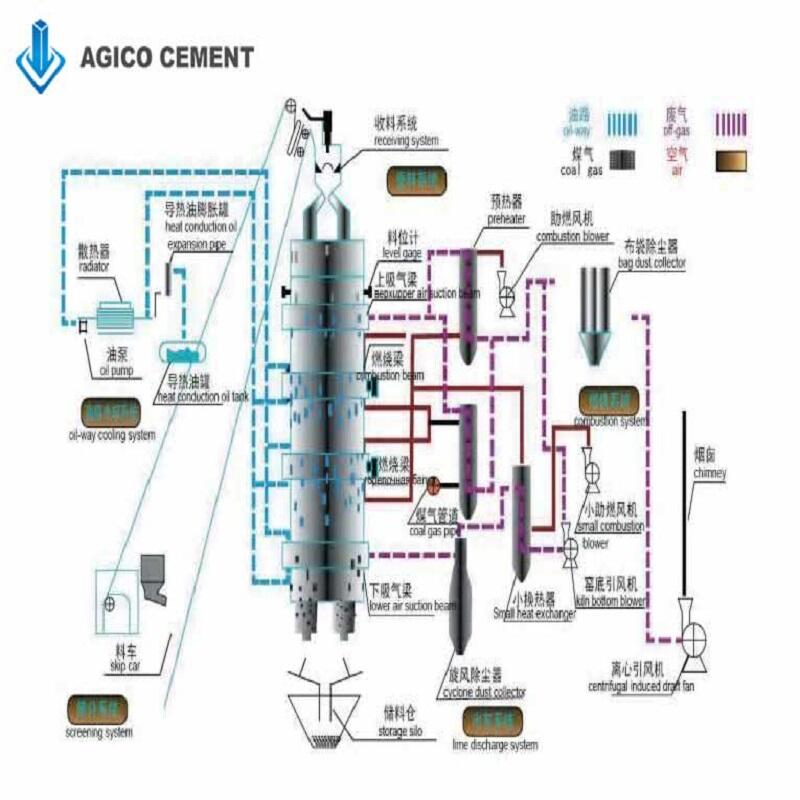

セメント工場における円形シャフトキルンの動作

この円形シャフトキルンは、完全に排除できない利用と生産の特性を持っています。自身の軸に対して37.5%の角度で傾斜したキルンは、熱損失を最小限に抑え、熱い材料を冷たい入口(煅焼ゾーン)に移動させやすくします。ここで原材料は、最適な効率のために生産温度に近い状態で事前に加熱されます。(最高性能)。その後、材料は化学反応が起こりセメントを作る燃焼ゾーンに運ばれます。

このシャフトは、燃焼ゾーンの上に位置する円形の室であり、燃焼プロセスから発生するすべての灰を除去します。ガスは冷却される必要があるため、それらも取り除かれ、その際に得られたエネルギーは、キルンに入る前の材料を予熱するために使用されます。これらの柱の上部では、ガスが燃焼し、その後、より少ない汚染物質を排出しながら底部から外部に放出されます。

従来の回転窯や環状シャフト窯と比較して、アップグレードされた炉はエネルギー効率において約40%の削減を実現し、コスト面だけでなく環境面でのメリットももたらします。この素晴らしい投資ツールは、さまざまな典型的な操業に対応でき、セメント会社が十分な機会を得て、完全にその利点を活かしながら環境に優しい姿勢を維持できるよう支援することを期待しています。環状シャフト窯は、信頼性のある耐火煉瓦製造技術に基づいた単一の窯設計です。より二酸化炭素排出量が少なく、持続可能性の高い技術の世界が広がっており、環状シャフト窯のような発明がセメント製造分野で象徴されています。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ