Ringförmiger Schachtkalkofen für hochproduktive und umweltfreundliche Betriebsabläufe (ASK)

| Kapazität: | 300/500/600 t/d (einstellbar) |

| Kalksteinpartikelgröße: | 30-60mm; 40-80mm |

| Kraftstoff: | gas, Pulverkohle usw. |

| Aktivitätsgrad: | >360 ml |

| Eigenschaften: | eine Alternative zum Maerz-Backofen, große Korngröße, hoher Preis, leicht höherer Energieverbrauch und hoher Aktivwert. |

Übersicht

Anfrage

Verwandte Produkte

Beschreibung:

Das Ringförmige Schachtkalkofen-System stellt eine fortschrittliche Kalkproduktionsanlage in China dar. Durch die Verwendung von Mitströmungskalcination in seinem ringförmigen Schacht liefert dieser Ofen Kalk mit höherer Aktivität, verbesserter thermischer Effizienz und geringerem Energieverbrauch im Vergleich zu Drehrofofen, Fukas-Ofen und ähnlichen Systemen. Besonders hervorzuheben ist, dass er einfach zu warten ist, einen hohen Betriebsgrad aufweist und eine breite Palette an Rohstoffen mit kompaktem Grundriss verträgt. Der Kalk wird in der ringförmigen Zone gekalkt, was eine gleichmäßige Luftverteilung sichert, ohne dass Kühlgeräte für den Ofen benötigt werden, was zu einer niedrigen Ausfallrate und vereinfachter Wartung führt.

Der gesamte Prozess erfolgt unter negativem Druck, was zur Umweltschutzbeiträge leistet und den Gehalt an Schwefel (S) im verbrannten Kalk minimiert. Diese Kalkofen hat insbesondere in den nationalen großen und mittleren Metallurgieunternehmen zunehmend Anerkennung gefunden. Seine Anwendungen umfassen verschiedene Branchen wie Metallurgie, Chemieproduktion, Papierherstellung und Baustoffe, was seine wachsende Beliebtheit und Wirksamkeit widerspiegelt.

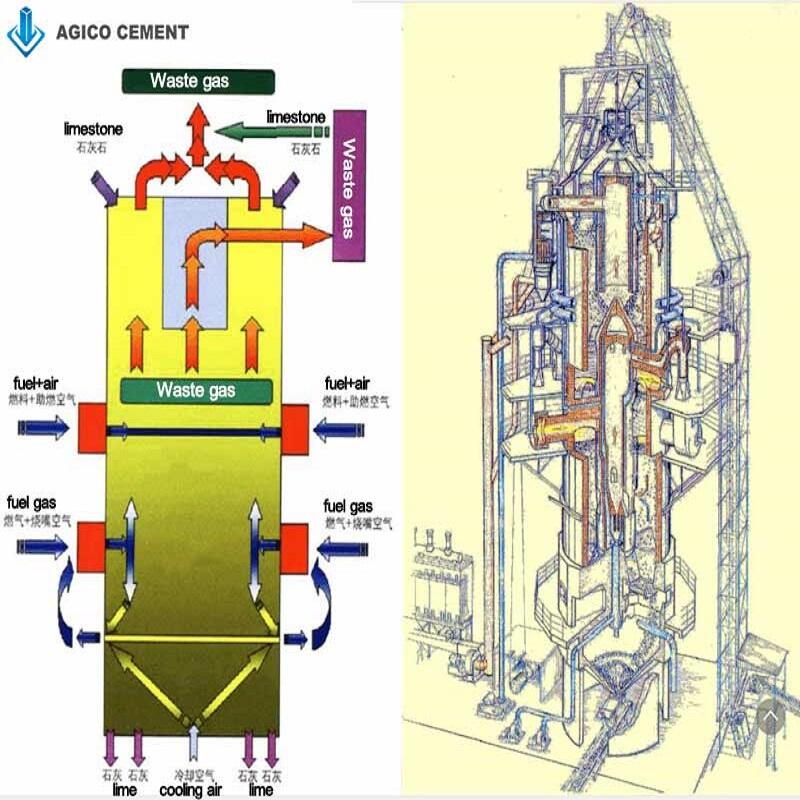

Prozessablauf:

Der 500-Tonnen-Ringshaft-Kalkofen ist ein beispielhaftes Modell mit einem systematischen Prozessablauf. Er verfügt über obere und untere Brennerschichten, wobei jede Schicht sechs gleichmäßig verteilte Brenner enthält, die 3,9 Meter voneinander entfernt sind und einen Winkelunterschied von 30 Grad aufweisen. Die unteren Brenner definieren die Gegenstrom- und Downstream-Verkochungsgebiete. Die Verbrennungskammern enthalten Bogenbrücken aus feuerfesten Materialien, die eine gleichmäßige Verteilung der heißen Gase durch das Materialbett sicherstellen.

Bestehend aus inneren und äußeren Zylindern bildet der ringförmige Ärmel aktivierter Kalkofen einen ringförmigen Raum für die Kalzination von Kalkstein. In Vorentscheidungs-, Gegenstromkalzinations-, Mitstromkalzinations- und Kühlzonen unterteilt, hält der Ofen optimale Bedingungen für eine gleichmäßige Kalzination von Kalkstein aufrecht. Der obere innere Ärmel, oben befestigt, und der mittig positionierte untere innere Ärmel bestehen aus Dampfkesselstahlplatten mit feuerfesten Materialien zur effizienten Kühlung.

Dieses Design gewährleistet eine gleichmäßige Druck-, Luftstrom- und Temperaturverteilung, was die Gleichmäßigkeit der Kalksteinkalzination sowie die Produktqualität erhöht und den spezifischen Verbrauch reduziert. Die drei Zonen des Ofens sind definiert: eine 9-Meter-Vorheizzone (90-140°C bis 850-900°C), eine 11-Meter-Kalzinationszone (850-900°C bis 900-950°C) und eine 7-Meter-Kühlzone (900-950°C bis 80-130°C).

In der Vorheizzone wird das Abwärmeaufkommen durch einen oberen Innenmantel und eine Wärmetauscheranordnung minimiert, wobei Niedrigwertgase oder hoch-CaCO3-Kalksteine genutzt werden. Die Kalkinationszone beherbergt 70-80 % des Prozesses, hauptsächlich in der Gegenstromkalkinationszone. Die nachgelagerte Kalkinationszone übernimmt die verbleibenden 20-30 %. Die Kühlzone tauscht Wärme effizient mit kalter Luft aus und senkt die Kalktemperatur vor dem Entladen (80-130 °C). Diese innovative Ringform-Schachtkalkofen optimiert nicht nur die Produktionswirksamkeit, sondern zeigt auch Anpassungsfähigkeit an verschiedene Rohstoffe, was ihn von traditionellen Kalköfen abhebt.

Wettbewerbsvorteil:

l Der Ringform-Schachtkalkofen hat den ursprünglichen Überdruck-Betriebsmodus des Schachtofens geändert und arbeitet nun im Unterdruckbetrieb ohne Rauchgas- und Staubausströmung, was den Umweltschutzanforderungen besser gerecht wird.

l Die oberen und unteren Schichten sind mit einer versetzten Anordnung von mehreren Brennkammern ausgestattet, und jeder Brennkammer ist über einen aus feuerfestem Mauerwerk gefertigten Bogenbrücken mit dem Inneren Zylinder verbunden, so dass der durch die Verbrennung entstehende Hochtemperaturrauch gleichmäßig verteilt wird, damit das Gestein gleichmäßig erhitzt werden kann.

l Die Qualität und Aktivität des Kalks können durch die Kombination von Verkalkung und Verkohlung verbessert werden, wobei die Vorheizzone, die obere Gegenstromverkalkungszone, die mittlere Gegenstromverkalkungszone und die untere Mitlaufs-Verkalkungszone genutzt werden.

l Verwenden Sie den Inneren Zylinder, um die Primärverbrennungsluft vorzuheizen, und recyceln Sie einen Teil der Abgase über den Wärmetauscher, um sie zuvorzuheizen und den Energieverbrauch zu reduzieren.

l Ein hohes Maß an Automatisierung, einfache Bedienung und bequeme Justierung.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ