Gemischtfeuer-Rotationskalkofen für Kalksteinkalkination

| Kapazität: | 200-1200 t/d (verstellbar) |

| Kalksteinpartikelgröße: | 20-40mm |

| Kraftstoff: | gas, Pulverkohle usw. |

| Aktivitätsgrad: | 360-400 ml |

| Eigenschaften: | kleine Korngröße des Brennstoffs, hoher Preis, hoher Aktivitätswert, verschiedene Brennstoffe verfügbar, hohe Automatisierung und geringer Wärmeverbrauch. |

Übersicht

Anfrage

Verwandte Produkte

Beschreibung:

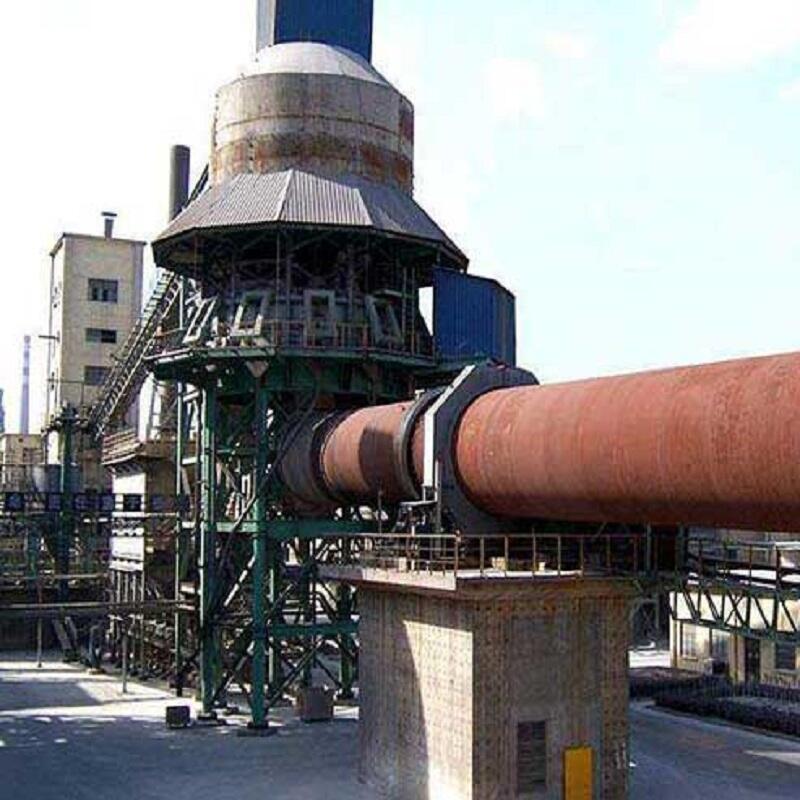

Der Kalk-Rotationsofen, auch bekannt als Rotationsofen, ist ein dynamisches Verbrennungsgerät, das zur Kategorie der Baustoffausrüstung gehört. Seine bemerkenswerten Vorteile umfassen eine große Produktionskapazität, geräuschfreie Operation und einen niedrigen Gesamtenergieverbrauch. Als wesentliches Verarbeitungswerkzeug für die Kalkproduktion hat er einen bedeutenden industriellen Wert, was zu einer hohen aktuellen Nachfrage führt. Kalk findet Anwendung in verschiedenen Bereichen, wie im Bauwesen, in der Baustoffindustrie, in der Metallurgie, in der Chemieindustrie, in der Leichtindustrie, im Umweltschutz, in der Medizin und in der Landwirtschaft. Insbesondere in Industrien wie Stahlherstellung, Eisenhüttenwesen, Sinterung, Kupfer- und Aluminiumschmelze spielt Kalk eine entscheidende Rolle als Schlackebildner, Lösemittel oder Sintermaterial. Dieser umfangreiche Einsatzbereich unterstreicht die Vielseitigkeit und Wichtigkeit des Kalk-Rotationsöfens in unterschiedlichen industriellen Kontexten.

Spezifikationen:

| Spezifikationen des Kalkdrehofens | ||||||||||||

| Kapazität (t/d) | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 750 | 800 | 1000 | |

| Produkt | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | Aktiver Kalk, verkokstes Dolomit | |

| Vorheizer | Runder vertikaler Vorheizer oder polygonaler vertikaler Vorheizer | Runder vertikaler Vorheizer oder polygonaler vertikaler Vorheizer | Runder vertikaler Vorheizer oder polygonaler vertikaler Vorheizer | Runder vertikaler Vorheizer oder polygonaler vertikaler Vorheizer | Runder vertikaler Vorheizer oder polygonaler vertikaler Vorheizer | Runder vertikaler Vorheizer oder polygonaler vertikaler Vorheizer | Runder vertikaler Vorheizer oder polygonaler vertikaler Vorheizer | Runder vertikaler Vorheizer oder polygonaler vertikaler Vorheizer | polygonaler vertikaler Vorheizer | polygonaler vertikaler Vorheizer | polygonaler vertikaler Vorheizer | |

| Drehofen | größe (m) | φ2.5×40 | φ2.8×42 | φ3×46 | φ3.2×50 | φ3.5×54 | φ3.6×56 | φ3.8×58 | φ4×60/Φ4.2×50 | φ4.3×58 | φ4.3×64 | φ4.8×68 |

| Nutzvolumen (m³) | 142 | 190 | 235 | 292 | 390 | 430 | 505 | 575/548 | 670 | 738 | 1005 | |

| Temperatur (°C) | 1350/1250 | 1350/1250 | 1350/1250 | 1350/1250 | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 | |

| Kühlgerät | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | Quadratischer senkrechter Kühler | |

| Kraftstoff | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | Gas, Pulverkohle | |

| Wärmegestalt (KJ/KgC3O) | 5300/5000 | 5300/5000 | 5300/5000 | 5300/5000 | 5225 | 5225 | 5100 | 5100 | 4810 | 4810 | 4810 | |

Arbeitsprinzip:

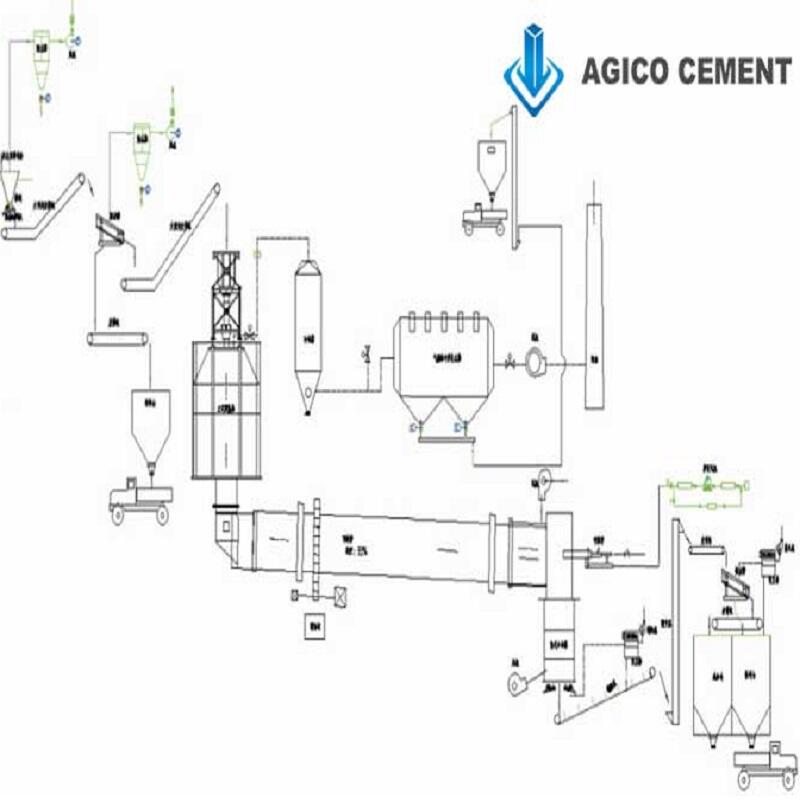

Kalkstein wird über den Schacht am Ende des Drehofens in den Ofen eingeführt. Durch die Neigung und die allmähliche Rotation des Ofenkörpers bewegt sich der Kalkstein entlang des Umfangs auf einer Seite, fortschreitend vom Ende des Ofens zum Ofenkopf auf der gegenüberliegenden Achse. Brennstoff wird durch den Brenner am Ende des Ofens zugeführt, verbrennt und die erzeugte Wärme wird durch Strahlung, Konvektion und Konduktion an den Kalkstein übertragen. Während der Kalkstein bei dieser Bewegung verkokst und in Schlacke übergeht, wird er am Ende des Ofens abgegeben. Gleichzeitig wird der hoch temperierte Abgasstrom von dem Ende des Ofens in das Staubentfernungssystem geleitet.

Wettbewerbsvorteil:

l Innovative Technologie: Das primäre Antriebssystem verwendet nun eine fortschrittliche AC-Frequenzumwandlungstechnologie zur Geschwindigkeitsregelung. Diese Technologie zeichnet sich im Vergleich zu traditionellen elektromagnetischen und Gleichstrom-Regelsystemen durch Energieeffizienz, Umweltfreundlichkeit, großen Regelbereich, hohe Präzision bei der Geschwindigkeitsregelung und stabile Betriebsbedingungen aus.

präzision und Zuverlässigkeit bei der Installation: Nach dem Schweißen der Tragrad- und Führungsradaufhängungen und der Beseitigung von Schweißspannungen durch Schwingungsalternierung wird die integrierte Bearbeitung auf großen senkrechten Drehbänken und Bohr- und Fräsmaschinen vorgenommen, um die Bearbeitungsgenauigkeit, die Form- und Lagertoleranzen jedes Teils sicherzustellen. Dieser Ansatz erhöht erheblich die Installationsgenauigkeit und Zuverlässigkeit des gesamten Systems.

l Reibungslose Betriebsführung: Um Probleme wie Rückführmaterial am Kilnschweif und häufig vorkommenden Staubausbrüchen in konventionellen Drehöfen entgegenzuwirken, wurden der Kilnkopf und die Endsektionen strukturell optimiert. Diese Konstruktion gewährleistet eine fließendere und natürlichere Materialförderung, die den spezifischen Eigenschaften von Kalkstein und den Anforderungen des Kalzinationsprozesses entspricht.

l Konsistente Qualität: Der Kalkstein wird gleichmäßig erhitzt, was zu stabilen Produktqualitäten und einem niedrigen Überbrennungsgrad führt. Dies macht es besonders gut für die Kalzination hoch aktiver Lime für den Stahlbau geeignet.

l Flexible Prozesskonfiguration: Die Ergänzung eines vertikalen Vorheizers am Kilnende ermöglicht die vollständige Nutzung von Hochtemperatur-Abgasen aus dem Kalk-Drehofen. Dies heizt den Kalkstein von Raumtemperatur bis zum beginnenden Zerfallszustand vor, wodurch die Produkttätigkeit gesteigert und der Transport sowie das Lagern erleichtert werden.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

MS

MS

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ